产品开展产品设计与分析的方法很多,在GJB 450A—2004《装备可靠性工作通用要求》中规定了可靠性设计与分析工作有13项工作项目,即建立可靠性模型,可靠性分配,可靠性预计,故障模式、影响及危害性分析(FMECA),故障树分析(FTA),潜在电路分析(SCA),电路容差分析,制定可靠性设计准则,元器件零部件和原材料选择与控制,确定可靠性关键产品,制定功能测试、包装、贮存、装卸、运输和维修对产品可靠性的影响,有限元分析(FEA)和耐久性分析。下面对其中几项工作项目作简要说明。

2.可靠性建模、分配和预计

● 对不同的设计方案进行比较,为设计决策提供依据

可靠性模型常用的有串联模型和并联模型。

2-2 可靠性分配

可靠性分配是将产品可靠性的定量要求合理分配到分系统、设备、组件、元器件等单元上的分解过程。通过分配使单元的可靠性定量要求得到明确,使产品整体和单元的可靠性要求协调一致。这是一个由整体到局部、由上到下的分解过程。可靠性分配的目的是:

● 明确各单元的可靠性定量要求;

● 发现设计中的薄弱环节,明确系统中对各单元控制的重点;

● 对不同的设计方案进行比较,为设计决策提供依据;

● 作为可靠性试验与评估的依据之一。

可靠性分配方法有很多种,不同的产品、不同的研制阶段应采用不同的可靠性分配方法。在工程上常用的分配方法有评分分配法、比例组合法、AGREE法等。这些方法的区别在于可获得的单元信息和分配精度不同。

2-3 可靠性预计

可靠性预计是为了估计产品在给定的工作条件下的可靠性而进行的工作。它根据组成产品的单元可靠性来推算产品是否满足规定的可靠性要求。这是一个由局部到整体、由下到上的综合过程。可靠性预计的主要目的如下:

● 将预计结果与要求的可靠性指标相比较,判断是否能够达到用户的要求;

● 在方案阶段,通过对不同方案预计值的相对比较,选择优化方案;

● 在研制阶段,通过预计,发现设计中的薄弱环节,以便加以改进;

● 为可靠性增长试验、验证试验及费用核算等提供数据;

● 通过预计为可靠性分配的合理性提供对照依据。

可靠性预计方法有很多种,不同的产品、不同的研制阶段应使用不同的可靠性预计方法。在工程上常用的预计方法有评分预计法、元器件计数法、应力分析法和相似产品法等。

3. 故障模式、影响及危害性分析(FMECA)

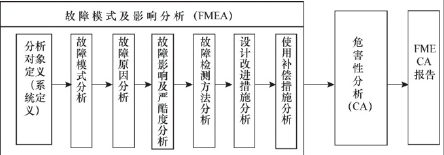

故障模式、影响及危害性分析是分析产品中所有潜在的故《可靠性工程师手册》简明读本

障模式及其对产品所造成的所有可能影响,并按每一个故障模式的严酷度及其发生概率予以分类的一种自下而上进行归纳的分析方法。FMECA由“故障模式及影响分析”(FMEA)和“危害性分析”(CA)组成。CA是FMEA的补充和扩展,只有进行FMEA,才能进行CA。FMECA是产品可靠性分析的一个重要工作项目,也是开展维修性分析、安全性分析、测试性分析和保障性分析的基础。

FMECA分为设计的DFMECA和过程或工艺的PFMECA两大类,设计FMECA包括功能FMECA、硬件FMECA、嵌入式软件FMECA。

3-1 故障树分析(FTA)

故障树是一种特殊的倒立树状的逻辑因果关系图。故障树分析是以一个不希望发生的产品故障事件或灾难性危险事件即顶事件作为分析的对象,通过由上向下的严格按层次的故障因果逻辑分析,逐层找出故障事件的必要而充分的直接原因(包括硬件、软件、环境、人为因素等),画出故障树,最终找出导致顶事件发生的所有可能原因和原因组合,在有基础数据时可计算出顶事件发生的概率和底事件重要度等。FTA是产品安全性和可靠性分析的重要工具之一。

FMECA是采用自下而上的逻辑归纳法,从最基本的零部件故障分析到最终产品故障,从故障的原因分析到故障的后果。FTA是采用自上而下的逻辑演绎法,从最终的故障分析到基本零部件的故障,从故障的后果分析到故障的原因。FMECA本质上说是一种单因素分析法,方法比较简单,它针对单个故障进行分析,在反映环境条件对系统可靠性的影响方面有局限性。FTA却能克服这些不足,与FMECA相结合,能够较完善地进行系统的故障分析。FMECA是FTA必不可少的基础工作,只有认真完成了FMECA,将所有基本的故障模式都分析清楚之后,进行FTA时,底事件才不会出现重大遗漏。

3-2 制定实施可靠性设计准则

产品可靠性是与故障作斗争的结果。在企业中与故障作斗争的经验和教训是极为重要的。企业一定要加强这方面的知识管理,把国内外同行业与故障作斗争的经验教训、把企业自己与故障作斗争的经验教训、再把标准规定的方法等与研发新产品的特点结合,组织有经验的设计师制定详细的可靠性设计准则,例如:

简化设计准则,尽可能以最少的元器件、零部件来满足产品功能要求,包括优先选用标准件,采用模块化设计,最大限度压缩和控制原材料、元器件、零部件的种类牌号和数量。优先选用经过验证的技术成熟的设计方案;

降额设计准则,对电子、电气和机电元器件根据标准规定进行降额;

电路的容差设计准则;放瞬态过应力设计准则;防止单点故障导致任务中断或人员损伤的设计准则。耐环境设计准则

应用人类工程学的可靠性设计准则;电子产品的热设计准则等。

3-3 元器件、零部件和原材料的选择和控制

产品的可靠性很大程度决定于元器件、零部件和原材料本身的可靠性。因此应制定控制其可靠性的要求、标准化要求、优选目录要求、应用指南,包括降额和安全系数要求、试验和筛选的要求等。

3-4 确定和控制可靠性关键产品

可靠性关键产品是进行可靠性设计分析、可靠性增长试验、可靠性鉴定试验的主要对象,必须认真加以确定和重点控制。应专门规定可靠性关键产品的控制方法和试验要求,如过应力试验、工艺过程控制,特殊检测程序,确保一些有关人员了解这些产品的重要性和关键性。