可靠性测试也称可靠性评估,指根据产品可靠性结构、寿命类型和各单元的可靠性试验信息,利用概率统计方法,评估出产品的可靠性特征量。

可靠性:(Reliability)产品在规定的条件下和规定的时间内,完成规定功能的能力。

维修性:(Maintainability)在规定的条件下和规定的时间内,按规定的程序和方法完成维修的能力。

有效性:(Availability)可维修的产品在某时刻具有或维持规定功能的能力。

注:规定的条件——以时间为尺度度量产品的可靠特性,它是可靠性区别与产品其他特性的重要特性,产品的可靠性与规定的时间是密切相关的。产品的可靠性随着其使用时间的增长而降低。

可靠度:(Reliability)产品在规定的条件下和规定的时间内,完成规定功能的概率记为R(t)

其中:T为产品的寿命;t为规定的时间;

产品在时间t内完成规定的功能;

产品在时间t内无故障;

产品的寿命T大于 t。

若有N个相同的产品同时投入试验,经历时间t后有n(t)件产品失效,那么产品的

可靠度为:R(t)≈(N-n(t))/N=1-(n(t))/N

失效率为:F(t)=1-R(t)≈(n(t))/N

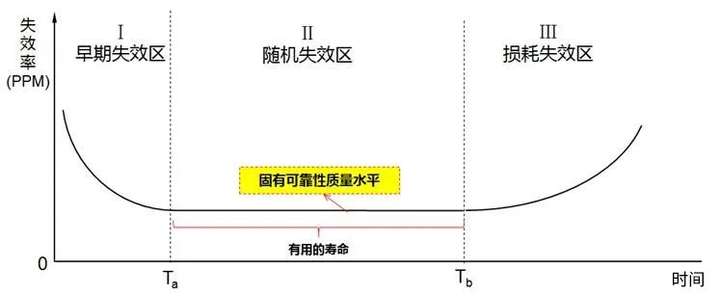

失效率是在某时刻后单位时间内失效的产品数与工作到该时刻尚未失效的产品数之比,即失效率曲线:典型的失效率曲线反映产品总体的寿命期失效率的情况。

产品的失效率随工作时间的变化且有不同的特点,根据长期以来的理论研究和数据统计,发现多数设备失效率曲线形同浴盆的剖面,因此也称为浴盆曲线,它明显地分为三段,早期失效、随机失效、退化失效,对应元器件的三个不同阶段或时期。

表明器件在开始使用时,失效率很高,但随着产品工作时间的增加,失效率迅速降低。这个阶段产品的失效率快速下降,造成失效的原因在于集成电路设计和生产过程中的缺陷;为了缩短这一阶段的时间,产品应在投入运行前进行试运转,以便及早发现、修正和排除故障;或通过试验进行筛选,剔除不合格产品。

随机失效也被称为使用期;这一阶段特点是失效率低,且保持稳定,失效的原因往往是随机的;产品可靠性指标所描述的就是这个时期这一时期是产品的良好使用阶段。

退化失效期:该阶段失效率随时间的延长而快速升高,失效的原因就是产品的长期使用所造成的老化等,表面器件的损耗已非常的严重,寿命快到尽头了,可适当的维修或直接更换了。

从失效率曲线认识集成电路的生命周期,可靠性的问题就是将处于早夭期失效的产品去除并估算其良率,预计产品的使用期,并且找到失效的原因,尤其是在集成电路的生产,封装,存储等方面出现的问题所造成的失效原因。

可靠性取决于设计、工艺、封装;相同设计规则、相同工艺和封装的不同产品应有相同的可靠性水平;可靠性要从源头设计抓起;

可靠性是产品的内在质量,不是靠试验测试出来的,可以及早发现并改善失效模式。

1. 在研制阶段用以暴露试制产品各方面的缺陷,评价产品可靠性达到预定指标的情况,主要是早夭阶段;

2. 生产阶段为监控生产过程提供信息,老化筛选;

3. 对定型产品进行可靠性鉴定或验收;

4. 暴露和分析产品在不同环境和应力条件下的失效规律及有关的失效模式和失效机理;

5. 为改进产品可靠性,制定和改进可靠性试验方案,为用户选用产品提供依据;

6、对于不同的产品,为了达到不同的目的,可以选择不同的可靠性试验方法。

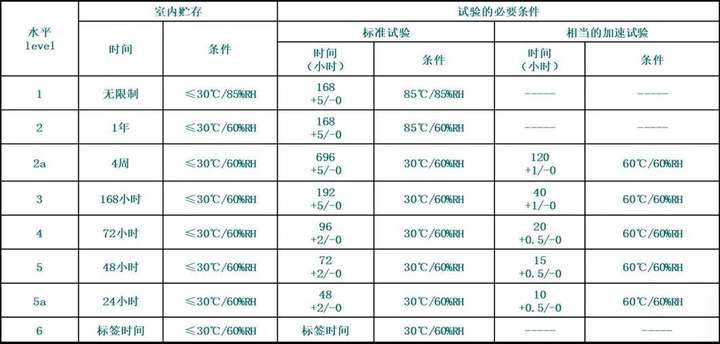

模拟产品在使用之前在一定湿度,温度条件下存储的耐久力,产品从生产到使用之间存储的可靠性;

选择对应的湿度条件进行试验,如果MSL等级未知,可以选用不同的湿度条件进行试验,确定防潮等级;

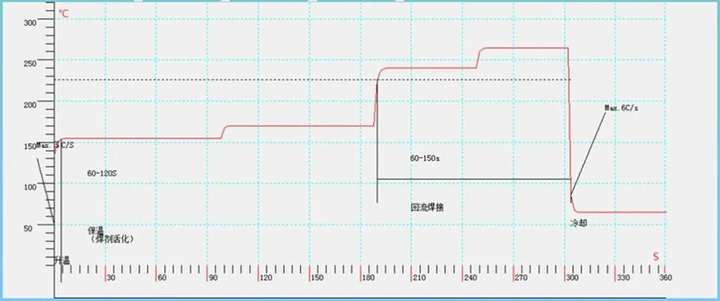

5. 主要目的:考察SMD产品的回流焊过程,在可靠性试验之前,利用SMD封装的预处理来模拟潮湿对电路焊接的影响。在预处理过程中,对电路进行干燥烘烤、湿度浸泡、焊料回流模拟、助焊剂、 漂洗、干燥、外观检测和参数测试;

MSL1等级预处理9天;

MSL2等级预处理9天;

MSL3等级预处理10天;

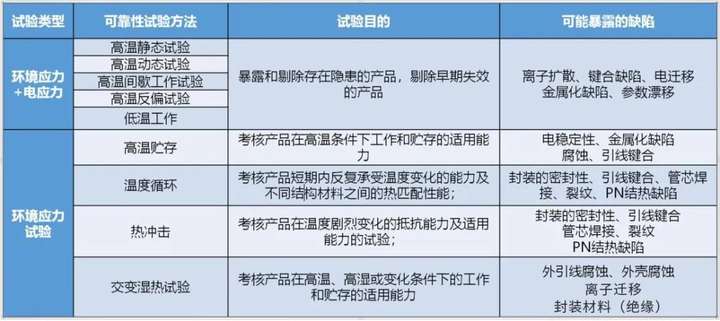

可靠性评价通过一系列模拟环境和加速试验,使器件在较短的时间内失效,然后进行失效机理的分析;

设计合理的加速试验,可以达到检测集成电路产品的可靠性目的;

选择合适的试验样本数也是可靠性试验的关键参数,样本少,不能真实反应集成电路的可靠性,样本太大,造成资源浪费,因此需要根据产品合理选择样本数;

加速试验的目的是让确实存在的缺陷提前暴露出来,而不是为了诱导产生新的缺陷或让存在的缺陷掩盖;

加速应力选择要与产品可靠性要求紧密关联,否则可能对改进设计、材料选择、工艺参数、封装确定等方面产生误导作用;

试验目的:考核产品承受极端高温和极端低温的能力以及极端高温和极端低温交替变化对产品的影响。评估IC产品中具有不同热膨胀系数的金属之间的界面的接触良率。

-65℃~150℃, Dwell=15min

-55℃~150℃, Dwell=15min

-40℃~125℃, Dwell=15min

循环次数:100/200/500/1000cycles,常规试验采用1000cycles;小于100Cycle,需要评估安排;

温度变化不低于30℃/min;试验的严酷度随着温度的变化率的增加而增加;采用槽式试验装置;

引起温度冲击的原因:回流焊、干燥、再加工、焊接等剧烈的温度变化;

使用比实际环境更短的时间对样品进行加速试验,以考察失效机理;促使样品在短期内失效;

温度循环是将试验样品在预设的高低温交替的试验环境中,避免温度冲击的影响,温度变化率小于20℃/min,达到蠕变和疲劳损伤的效果;

稳态湿热(TH)、高温高湿偏压(THB、H3TRB)

试验目的:评定产品经长时间施加湿度应力和温度应力作用的能力,评估产品在高温,高湿,偏压条件下对湿气的抵抗能力,加速其失效进程。

试验条件:温度:(85±2) ℃;湿度:(85±5) % Static Bias,适合同进同出;

其他试验条件和试验周期,采用单独设备;温度:30℃-95℃;湿度RH%:30%RH—98%RH;

根据产品的规范或客户的要求进行加电,试验室设备目前最高不能超过650V,器件标准最高100V;超过650V电压的试验,爬电距离太近导致失效概率增加,需要申请评估安排实验,试验后分析是否因爬电导致的失效,而非电路问题导致。

试验目的:考核IC产品在高温、高湿、高气压条件下抗潮湿能力,加速其失效过程。

试验条件:温度:121 ℃;湿度:100 %RH;相对压力:2.3atm(205kPa )

其他试验条件,温度:105℃-142℃;湿度RH%:75%RH—99%RH

试验目的:评估元器件在高温,高湿,高气压条件下对湿度的抵抗能力,加速其失效过程。

试验条件:温度/湿度:130 ℃/85%RH(常规值)Static Bias 2.3atm;试验周期:96hrs

其他试验条件,温度:105℃-142℃;湿度RH%:75%RH—99%RH

加电电压:根据产品的规范或客户的要求进行加电,试验室设备目前最高不能超过100V,器件标准最高42V;超过100V电压的试验,爬电导致失效概率增加,非电路问题导致,需要申请评估安排实验;

试验目的:评定产品承受长时间施加高温应力下工作或贮存的适应能力。评估产品在实际使用之前在高温、低温条件下保持不工作条件下的生命时间;

试验条件:贮存温度:高温150±3 ℃ 低温-45℃±3℃

试验目的:评定IC电路经长时间施加电应力和温度应力作用的能力。

85℃条件下,1000小时试验相当于1年左右;

125℃条件下,1000小时测试通过,IC可以保证持续使用4年,2000小时测试持续使用8年;

150℃ 条件下,1000小时测试通过保证使用8年,2000小时保证使用28年

高低温反偏(HTRB、LTRB)、高温栅偏(HTGB)

试验目的:评定电路经长时间施加电应力和温度应力作用的能力。用来确定高电场和高温条件下,器件的抗击穿能力,加快由于制造误差而导致的电场加速失效模式和早期失效;

125±3℃(只能普通箱进行试验)

150±3℃(HTRB可以采用监控箱进行试验)

175 ±3℃(HTRB可以采用监控箱进行试)

试验电压:反偏电压为80%VCC,或根据产品要求及客户要求(VCC为规范要求值)。

试验时间:168/1000h;168/500h/1000h(TKC);

失效标准(Failure Criterion):至少95%良率

焊接热量耐久测试( Solder Heat Resistivity Test )

失效标准(Failure Criterion):根据电测试结果 ≥1颗失效

回流焊作用是把贴片元件安装好的线路板送入SMT回流焊焊膛内,经过高温把用来焊接 贴片元件的锡膏通过高温热风形成回流温度变化的工艺熔融,让贴片元件与线路板上的焊盘结合,然后冷却在一起。

早期失效等级测试( Early fail Rate Test )

目的:评估工艺的稳定性,加速缺陷失效率,去除由于天生原因失效的产品

测试条件:在特定时间内动态提升温度和电压对产品进行测试

间歇工作寿命:用来加快由于热膨胀系数不匹配以及组装缺陷而导致的热加速失效模式(偏压条件下)和早期失效;主要考核指标是结温变化△Tj≥100℃;

△Tj≥100℃,循环次数15000次

△Tj≥125℃,循环次数7500次

测试25℃--175℃之间5个温度点的热阻值,直线拟合,求得k系数和温度截距;一般测量5颗以上的电路求均值的方法;如果电路差异较大,k系数差异大,进行IOL测试时, △Tj的差异就很大,试验电路IF输入电流,务必从小电流逐步试测,运行10个周期以上保证稳定后再试验,直接大电流很容易导致试验开始就把电路损坏,导致试验试验失效;

2 、 IOL前期准备(MOS、IGBT热阻测量差异);

3 、 IF的调试时间较长,申请试验需要提供基本的IF值,达到100℃以上,可以加快试验进度;

高温对产品的影响:老化、氧化、化学变化、热扩散、电迁移、金属迁移、熔化、汽化变型等

低温对产品的影响:脆化、结冰、粘度增大和固化、机械强度的降低、物理性收缩等;

湿度对产品的影响:腐蚀、离子迁移、扩散、水解、爆裂、霉菌

高温和低温的失效都会反映在冷热温度冲击试验中,冷热冲击试验只是加速了高温和低温失效的产生。